26

2024

-

04

“封口處薄膜分層”問題的分析與處理

作者:

轉自《包裝園地軟包裝》

在醫藥行業,自動包裝機應用得很普遍。因此,與自動包裝機所使用的包材相關的質量糾紛也是很普遍。

自動包裝機可分為單列式和多列式兩大類,依照包裝袋的形式,又可分為背封式、三邊封式和四邊封式三大類。將上述類別進行組合,自動包裝機就有:單列背封式、單列三邊封式、單列四邊封式、多列背封式、多列三邊封式和多列四邊封式等多種型式。此外,還有立式自動包裝機和臥式自動包裝機之分。圖1為立式單列背封袋自動包裝機的一個實例。

由于藥品包裝的內裝物重量普遍都比較小,因此,采用復合軟包裝材料和自動包裝機所加工的袋形通常都是如圖2所示的“三邊封”袋形和如圖3 所示的“四邊封”袋形兩大類。

在上述自動包裝機中,用于橫向封合的熱封刀通常都被設計成“直線式”,其運動形式可分為直線往復式和旋轉式兩類;而用于縱向封合的熱封刀通常都被設計成“滾輪式”,其運動形式為旋轉式。

滾輪式縱向熱封刀的作用有兩個:一是將包裝膜沿縱向封合起來,以便于進行灌裝,二是將包裝膜向下牽引,以實現連續化的包裝生產。

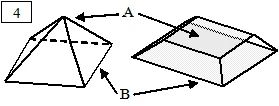

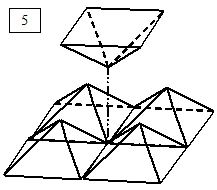

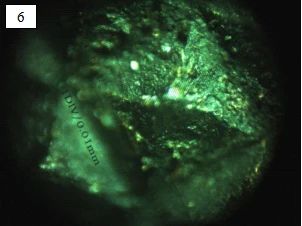

滾輪式縱向熱封刀通常由兩個滾輪組成。滾輪的表面分布著四棱錐形或四棱臺形的花紋;花紋的密度一般為12~17線每厘米,即每厘米的長度上有12~17個四棱錐形或四棱臺形的凸起物。在兩個滾輪上,四棱錐形或四棱臺形的凸起物是交錯排列的,即滾輪A上的四棱錐形或四棱臺形的凸起物的“高點”與滾輪B上的四棱錐形或四棱臺形的凸起物的“點”相對應。如圖5所示。圖6是從某個熱封滾輪上所拍攝的四棱錐形凸片。

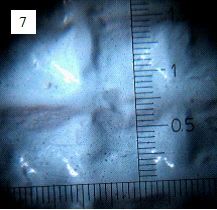

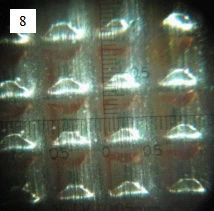

圖7和圖8分別是四棱錐形和四棱臺形凸起物在包裝制品上所形態。

此類包裝制品所采用的復合軟包裝材料通常可分為含鋁箔的三層復合包裝材料和不含鋁箔的兩層或三層復合包裝材料。

在此類包裝制品上經常發生的質量投訴是所謂“封口處薄膜分層”,而且,此類質量投訴通常都發生在含鋁箔的包裝制品上,即在制品的封口處,表層薄膜與鋁箔層之間發生了分離。

此類質量投訴的表象為:

1、在加工好的制品的封口處可看到大量的有規律分布的“白點”,如圖9所示;

2、從制品的某一個邊角(例如圖9中制品的右上角)處很容易將復合薄膜的表層(印刷層)與中間的鋁箔層剝離開;但是當剝離到復合薄膜的非封口部分時,會感到復合薄膜的剝離強度較高,有時甚至會將表層薄膜撕裂(不能將表層薄膜完整地剝離下來)。

3、在用多列四邊封自動包裝機加工的制品中,某幾列制品的外觀是良好的,而另外幾列制品的外觀則較差(有“白點”)。

如果深入地進行調查,用戶方(藥廠)通常還會反映以下幾種現象:

1、同一個包裝膜卷在某一臺包裝機上表現良好,在另一臺包裝機上則表現不良;

2、同一臺包裝機在使用某一個包材廠提供的包裝膜卷時制品的外觀不良,而使用另一個包材廠提供的包裝膜卷時制品的外觀良好;

3、同一臺包裝機使用同一個包材廠以前提供的包裝膜卷時制品的外觀良好,而使用現在提供的包裝膜卷時制品的外觀不良

4、在同一臺包裝機上使用同一個包裝膜卷過程中,封口壓力大一些(或封口溫度高一些)時,制品的外觀不良,反之,則制品的外觀良好;但操作工或管理人員此時會認為封口的外觀“不夠漂亮”;

5、在同一批提供給藥廠的包裝膜卷中,出現外觀不良或封口處薄膜分層問題的膜卷數量僅為少數;

如果與包材生產企業進行深入的溝通,有時能夠聽到如下的說法:“我生產的同樣結構的包材在別的企業都是好好的,就是這家老是提出這樣那樣的問題。”

圖10至圖14是從不同的包裝制品的封口處所拍攝到的封口花紋的照片。

圖10是上述客戶質量投訴中所反映的“封口處薄膜分層”現象的微觀表現。圖10中顏色較暗的區域表示復合薄膜層間未發生“分層”現象的區域,它所對應的是圖4中四棱錐形凸起物的根部,即B點;而圖10中顏色較淺的區域表示復合薄膜層間已發生“分層”現象的區域,它所對應的是圖4中四棱錐形凸起物的頂部,即A點;【注:圖7是此類制品中正常品的微觀表現】

圖11中黃色箭頭所指示暗色條紋表示封口處的復合薄膜已出現被刺穿、破裂的現象;

圖12中黃色箭頭A所指示暗色條紋表示封口處的復合薄膜已出現被刺穿、破裂的現象;黃色箭頭B所指示的斑痕則顯示出封口處的印刷油墨層曾被“熔化”過的狀態;

圖13中的黃色箭頭所指示的斑痕顯示出封口處的印刷油墨層曾被“熔化”過的狀態;

圖14是從一個不含鋁箔的局部透明的制品的封口部位拍攝的照片。圖中的黃色箭頭A所指示的部位是從觀察側來看呈現“凸起狀”的部分,它顯示該復合膜曾被“頂起”得很高,但當外力去掉后,局部發生“回縮”的狀態;黃色箭頭B所指示的部位是從觀察側來看呈現“平坦狀”的部分,它顯示出該部分的復合膜在外力去掉之后又“回彈”至其初始的狀態。

從上述的照片中應當可以獲得如下的信息:

1、當外力去掉(即自動包裝過程結束)后,曾經發生明顯變形的復合薄膜一定會發生某種程度的“回彈”;

2、復合薄膜發生“回彈”的程度與熱封滾輪上四棱錐形凸起物的高度、熱封滾輪的溫度、熱封滾輪間的壓力、自動包裝機的運轉速度、復合薄膜表層印刷薄膜的材質(PET、PA或OPP)、復合薄膜的總厚度及熱封層薄膜的熔點(或軟化點)等多個因素相關;如圖10、14所示;

3、當熱封滾輪上的四棱錐形凸起物的高度較高(即較尖銳)、熱封滾輪的壓力較大、同時熱封滾輪的溫度較低時,復合薄膜可能會被刺穿,如圖11、12所示;

4、當熱封滾輪的溫度較高時,印刷油墨層甚至表層的印刷薄膜都可能會被熔化掉,如圖12、13所示;

5、發生“封口處薄膜分層”問題時所使用的自動包裝機上的熱封滾輪的花紋形狀一般均為四棱錐形,且四棱錐形花紋的線數較低(例如12線每厘米)、四棱錐形的高度較高、熱封的壓力較大、熱封的溫度較高(通常是熱封滾輪的實際溫度明顯高于溫控儀表上設置的溫度值);

綜上所述,處理或解決此類質量糾紛的方法或措施可歸納為兩種:

一是所謂永久性措施,其中又可細分為兩個子項。

1、改變熱封滾輪上花紋的相關參數,有效地減少在自動包裝過程中復合包裝材料表層薄膜的變形程度;

在此項措施中,可以從兩個方面進行考慮:

A. 在不改變花紋的四棱錐形形態的前提下,通過增加在每厘米長度上四棱錐形“凸起物”的數量的方式來降低每個四棱錐形“凸起物”的實際高度;例如將花紋的“線數”或每厘米長度上四棱錐形“凸起物”的數量從12(個)增加到20(個)或更多;

B. 在不調整“線數”即不調整每厘米長度上“凸起物”的數量的前提下,可將“凸起物”的形態由四棱錐形改為四棱臺形(如圖4所示);

2、定期地檢查校正熱封滾輪表面的實際溫度與相關的溫控儀表的差異,使操作人員對自動包裝機的狀況有充分的了解,做到心中有數,尤其要避免“熱封滾輪表面的實際溫度明顯高于相關的溫控儀表示值”問題的存在。

二是所謂臨時性措施,即根據包裝制品的實際狀況,適當地調整自動包裝機的運行參數,諸如封口溫度、封口壓力、運行速度等。

此外,還有兩點需要說明:

1、某些軟包裝企業在遇到藥廠提出的類似的質量投訴時,所采取的措施就是來到藥廠、用金屬銼將自動包裝機上的熱封滾輪銼一下,將四棱錐形的花紋銼成了四棱臺形,即解決了問題。

2、部分藥廠在遇到類似問題時,不允許軟包裝企業的技術人員對其包裝設備的工作參數進行任何的調整,通常提出的理由有兩個:一是“我們的包裝工序是計件工資制,調整設備參數會影響工人的生產效率”;二是“我的包裝機現在使用別的廠家(或你們以前提供)的包裝薄膜時使用效果良好,你們回去改好了再來吧!”

其實,在實踐中我曾經發現:在一個藥廠的多臺自動包裝機中,不同的機器上的熱封滾輪的實際溫度有的是正偏差(高于溫控儀表的示值)、有的是負偏差(低于溫控儀表的示值),操作工是在不斷地調整著設備的各個參數以尋找適合當前所使用的包材的最佳參數組合、以滿足廠方對質量和產量的要求。在這種情況下,并不是設備不能被調整,而是操作工不愿意去調整。因此,如何尋求雙方利益的共同點,是供需雙方所需要考慮的。

另外,中國地域遼闊,軟包裝材料加工企業眾多,要想讓不同地域的企業加工出性能完全相同的包裝材料來,其實是一件非常難的事情!要想讓軟包裝企業認識到自己所提供的包材與別的企業所提供的包材在應用性能上的差異,最簡捷的方法就是在相關藥廠的包裝機上運行一下。不應當簡單地說:“你的包材在我的包裝機上行(或不行)!”而應當說:“你的包材在我的包裝機上在什么工藝條件下行(或不行)!”

“封口處薄膜分層”的問題是一個“老、大、難”問題,這個問題如果僅局限于藥廠和包材廠之間進行討論,恐怕永遠都無法解決!這個問題的真正解決,一是需要藥廠與包材廠之間能夠相互理解、相互支持,二是需要由藥廠、包材廠、自動包裝機生產企業、包材廠的供應商等多方聯手起來尋求解決方案。

真誠地希望這一天能夠早一點到來!!!

Previous page

Next page

Previous page

Next page